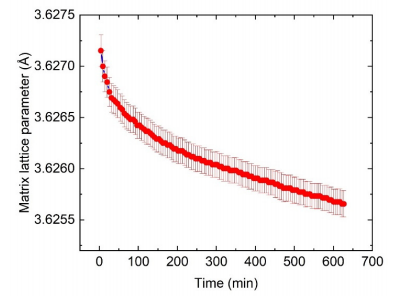

Figura 4. Dependencia del tiempo de las constantes de celosía de la matriz obtenidas por xrd in situ a 700℃ ◦ Observamos una disminución monótona de los parámetros de celosía, lo que indica que elementos pesados como NB y mo se difunden gradualmente de los sólidos.-La solución sólida y la matriz son útiles para la nucleación y el crecimiento de la fase δ. Las incertidumbres comunicadas en este gráfico, y A menos que se especifique otra cosa, lo siguiente representa un estándar Davis.

Además, la variación de los parámetros de celosía de la matriz sólida-La aleación de solución sólida está relacionada con el grado de precipitación [40]. Diferencia de los parámetros de celosía de la matriz antes y después del tratamiento térmico durante 10 horas a 870℃ en Am in625 ◦ C es ≈ 00042 Å [21]. En comparación, la variación de los parámetros de celosía ≈ 00015 Å después de 10,5 H de tratamiento térmico a 700℃ ◦ Los resultados muestran que la precipitación de δ disminuye obviamente a esta temperatura.Ur.

Por diseño, in625 es un-Molino de aleación de fasee La resistencia se debe principalmente al fortalecimiento de la solución sólida de molibdeno, niobio y cromo [1]. Wheele Dado que se espera que el agotamiento del molibdeno y el niobio en la matriz reduzca la resistencia, la formación de precipitación puede compensar esta disminución y aumentar la resistencia general del in625. Por ejemplo, la forja in625 alcanza su dureza máxima después de 170 horas de tratamiento térmico a 700℃ ◦ C. qué Sí.Principalmente debido a la precipitación de la fase γ, precursor de la fase δ [41]. Del mismo modo, la precipitación de la fase δ aumenta la resistencia global y reduce la ductilidad [37]. Para am in625, es necesario evaluar sistemáticamente el efecto del tratamiento térmico en las propiedades mecánicas en un determinado rango de temperatura..

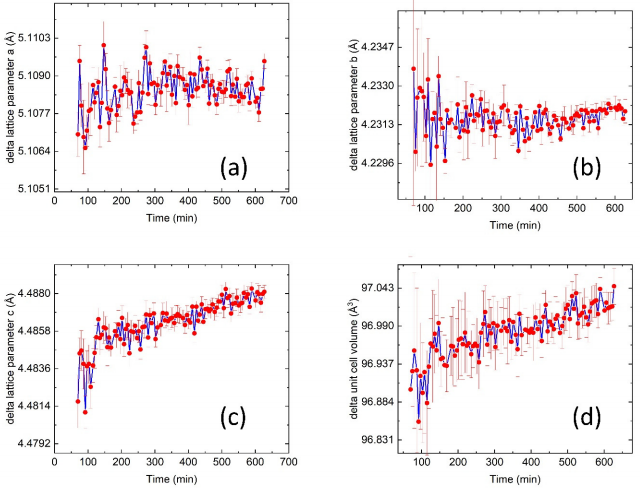

Durante el tratamiento térmico, las células de fase δ también cambian. La figura 5 ilustra este cambio. Dos de los tres parámetros ortogonales de celosía (Fig. 5A - c) son casi constantes ≈ 5.108 Åhe ≈ 4.232 Å, respectivamente. El tercer parámetro de celosía muestra ≈ 4.482 a ≈ 4.488 Å. Alineación entre el eje largo y la fase cerrada de la fase Delta conocida-La Dirección de llenado de la matriz FCC y la orientación cristalina entre la matriz FCC y la fase δ siguen {111} FCC//δ y FCC//[100] δ [10]. Sobre esta base, se infiere que la difusión de NB y mo también es direccional. Dado que la velocidad de difusión del mo de la matriz a la fase δ es más lenta que la de NB [42], esta difusión direccional puede dar lugar a cambios en la química de la fase δ y a un aumento del volumen unitario de la batería, como se muestra en la figura 5d.

Figura 5. Dependencia del tiempo de los tres parámetros de celosía de la precipitación de fase δ obtenidos a partir de mediciones xrd in situ a 700℃ ◦ Volumen unitario de precipitación de fase Delta.

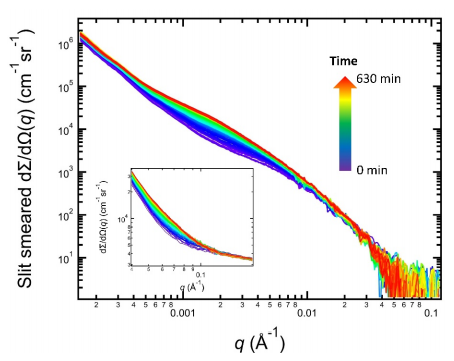

Durante el tratamiento térmico isotérmico, los datos saxs in situ obtenidos utilizando el mismo volumen de muestra también proporcionan una ventana para detectar la dinámica de transformación estadísticamente significativa de la microestructura del material. La figura 6 muestra el conjunto de datos completo, los datos de usaxs son el gráfico principal, y los datos de saxs se muestran en la ilustración. Para la consistencia, los datos de dispersión son de color-La codificación se realiza utilizando la misma escala de color que los datos xrd de la figura 3. Los datos de dispersión tienen tres características distintivas. En primer lugar, para los muy bajos-Q datos de dispersión parcial ≈ 1 × 10 − 4 Å − 1 a ≈ 4 × 10 − 4 Å − 1), observamos una fuente de alimentación-Una ley de pendiente que no cambia con el tiempo. Atribuimos esta característica a las partículas Dispersión, similar a la investigación anterior sobre níquel-Superaleaciones a base de aluminio [21,43] y aluminio Aleación [44,45]. Cuando la temperatura es inferior a 900℃, el crecimiento del grano en in625 es mínimo. ◦ C [46]. Por lo tanto, se espera que la dispersión de partículas sea estable, lo que está de acuerdo con los resultados experimentales. En segundo lugar, observamos un aumento monótono de la intensidad de dispersión entre dos materiales ≈ 4 × 10 − 4 Å − 1 y ≈ 0,01 Å − 1, especialmente cerca de 2 × 10 hay dos áreas de Virginia − 3 Å − 1 y 8 × 10 − 3 Å − 1, respectivamente. Debido a que los datos xrd in situ y las imágenes SEM no in situ sólo muestran deposición de fase δ, atribuimos la señal de dispersión a la fase δ. Estudios microscópicos anteriores han determinado que la fase δ se precipita en plaquetas de dos tamaños característicos [10,21,47], lo que está de acuerdo con las observaciones de dos regiones guineales en los datos de dispersión. Por último, los datos saxs mostrados en la ilustración son una simple extensión de alta potencia q-La pendiente de la ley en los datos de usaxs; Por ejemplo, los datos saxs no contienen información adicional, lo que indica que no hay nm adicional-Los precipitados de mayor tamaño se forman durante el tratamiento térmico.

Figura 6. Datos saxs in situ obtenidos por am in625 durante el tratamiento térmico isotérmico a 700℃ ◦ La figura principal y la ilustración muestran los datos de usaxs y saxs, respectivamente. El tiempo de adquisición es de color-Siga las flechas de tiempo para codificar. La fuerza de usaxs es una rendija-Frotis.

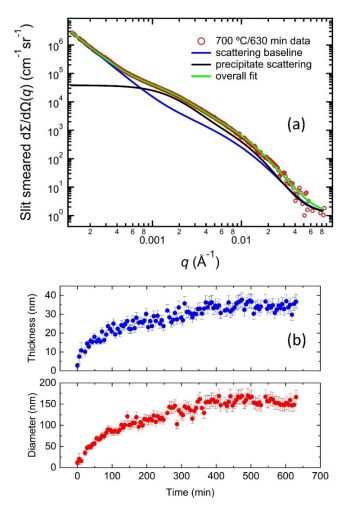

Construimos un modelo de dispersión para describir los datos de dispersión basados en estas observaciones, como se muestra en la figura 7A. Tomando como ejemplo los datos de usaxs obtenidos del experimento de campo de 630 minutos, el modelo se compone de dos partes. El primer componente es la línea de base de dispersión, que se obtiene a temperatura ambiente en el mismo volumen de muestra antes del tratamiento térmico. El segundo componente representa la dispersión excesiva producida por la precipitación de fase δ. Como se ha descrito anteriormente [21], describimos esta dispersión excesiva utilizando un método analítico [48] similar al método unificado de dispersión de ángulo pequeño con dos niveles de dispersión. Estos dos-El modelo de componentes describe bien los datos saxs de campo a través de toda la secuencia de datos.

Figura 7. Una ilustración del modelo saxs utilizado en este trabajo. Los datos se obtuvieron a 630 Min durante el tratamiento térmico a 700℃. ◦ La dispersión de la cubierta consta de dos partes: (1) la base de dispersión y (2) la dispersión excesiva de la precipitación de fase δ. Tiempo-Evolución correlativa del diámetro medio (gran tamaño) y el espesor (pequeño tamaño) de los precipitados de fase δ.